Много разговоров, об этом (в интернете) .

Мы, покупатели лодок - прислушиваемся к производителям. Ну и - к отзывам коллег.

Производители лодок - хвалят тот способ, как они делают этот самый - шов. Не все, конечно, но большинство - нечестно пиарят свою продукцию. Кто клеит - ругает сварной шов. Кто варит - клееный.

Я набрался наглости и попросил нашего Сан Саныча - "Stepik"-а. Он - руководит производством лодок Тонара (если кто не в курсе).

В общем - показал мне, как варят шов. Как клеят. Ну и в финале, как в хорошем триллере - мы рвали лодки ![]() Вареные и клееные. Проверили - какая крепче.

Вареные и клееные. Проверили - какая крепче.

Вот Сан Саныч на рабочем месте - знакомьтесь, кто не знает

На сегодняшний день, есть два способа соединения швов ПВХ-лодки. Склеивание и сварка.

Склеивание - все мы знаем. Раскроенные детали лодки (в местах склеивания) - обрабатываются этилацетатом для процесса галогенизации. Затем, обыкновенной кисточкой, наносится клей...

15 минут обе, покрытые клеем поверхности - подсыхают. Затем вторично покрываются клеем. Снова подсыхают. После этого, их нагревают феном (для термоактивации клея) и соединяют. Затем - прикатывают валиком. Краткосрочное давление на валике - не менее 6 кг. на кв.см. И потом - 24 часа на высыхание.

После такого склеивания, в зависимости от квалификации и старания мастера - по краю шва могут иногда выступать остатки клея.

Теперь - сварка швов!

Мне показали две "Стационарных сварочных машины, для сварки термопластичных материалов".

Первая сваривает с помощью горячего воздуха

Шов сваренный горячим воздухом отличается тем, что по краю детали - может появиться лёгкий глянец

Вторая машина - сваривает с помощью горячего клина (кстати, он полностью из серебра)

После сварки горячим клином - шов не блестит по краям, выглядит аккуратнее

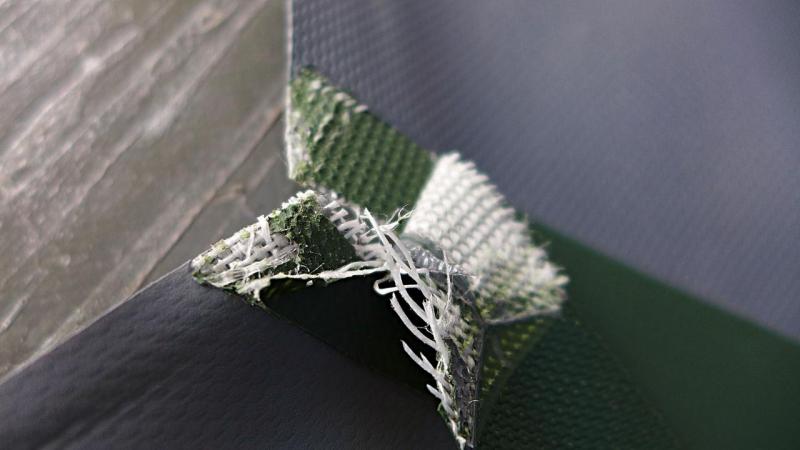

Ну и - гвоздь программы! Мы разорвали детали лодки ![]()

Поочерёдно - склеенные и сваренные. Раздирали - старательно, на грани человеческих сил )))

Сварной шов - так и не разошелся. Он оказался прочнее самой ткани, которая от этого растяжения - разодралась на внутренний корд и внешний слой ПВХ. Сварной шов - крепче самой ткани. Куда уж надёжнее?

Теперь будем рвать шов - обычный, клеевой.

Он выполнен по технологии. И уже достаточно высушен.

Тот же результат! На предельном усилии - сама ткань, не выдержала и порвалась. Внешний слой ПВХ - оторвался от корда. Шов, сделанный при помощи клея - остался цел

Разница - в небольших нюансах:

1 - При склейке - могут выступать частицы клея.

2 - При сваривании горячим воздухом - могут слегка блестеть края шва.

3 - При сваривании горячим клином - самый аккуратный и красивый шов.

А вот, для производителя - сварной шов лучше. Он более технологичен. Во-вторых, минимизирует человеческий фактор (добросовестный ли склейщик, выспался ли он сегодня и не экономит ли клей...). В третьих - значительно ускоряет процесс производства. И слегка снижает себестоимость.

При сравнении швов, есть ещё одна деталь - разница в весе. Вес лодке - добавляет клей.

На одну клееную гребную лодку (средние данные) идёт около 1.5 - 2 кг клея. На моторную от 3-ёх до 5-ти кг.

В сварных лодках (там его тоже, в некоторых местах - не избежать) клея - максимум 0.8 кг в гребных лодках. И - 2.5 кг. в моторных.

Эту статью, разместил и на нашем канале в Яндекс Дзен. Вот ссылка на неё

Отправить ЛС

Отправить ЛС