Уважаемые форумчане! Представители производства подготовили ответы на интересующие Вас вопросы.

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы закалки. Закалку в одном охладителе применяют для деталей простой формы. Нагретую до температуры закалки деталь быстро переносят в охладитель, которым может быть вода, масло и др. Недостаток этого способа закалки заключается в том, что вследствие неравномерного охлаждения по сечению в детали возникают большие термические напряжения, которые в последствии снимают отпуском

Индукционный нагрев токами высокой частоты является одним из наиболее производительных методов. Закалку стали с нагревом ТВЧ начали применять с 1935 г. Чем больше частота тока, тем тоньше получается закаленный слой. Индукторы изготавливают из медных трубок, внутри которых непрерывно циркулирует вода, благодаря чему они сами не нагреваются. Форма индукторов соответствует внешней форме изделия. Нагрев детали ТВЧ происходит за 3—5 с. После нагрева в индукторе деталь быстро перемещается в специальное охлаждающее устройство. Высокая скорость нагрева смещает фазовые превращения в область более высоких температур.

При правильном режиме получается мелкоигольчатый или бесструктурный мартенсит, имеющий меньшую хрупкость и повышенную прочность. Твердость повышается на 2—3 единицы по сравнению с обычной закалкой, а также возрастает износостойкость и предел выносливости, который может увеличиваться в 1,5—2 раза. Наиболее целесообразно использовать этот метод для нагрева изделий из углеродистых сталей, содержащих более 0,40 % С. А легированные стали обладают еще и преимуществами в виде глубокой прокаливаемости.

Преимущества метода ТВЧ — высокая производительность, отсутствие обезуглероживания и окисления поверхности детали, возможность регулирования и контроля режима термической обработки, а также полной автоматизации всего процесса.

По существу:

Много рассуждений ведется вокруг термообработки ножей для ледобуров и зачастую звучат одни и те же вопросы :

-А почему ножи при твердости 55-60 единиц HRC не скалываются а пластически деформируются?

- Почему твердость не является главным параметром, влияющим на качество ножа, в том числе на его износостойкость?

Попытаемся прояснить данный вопрос конкретным примером:

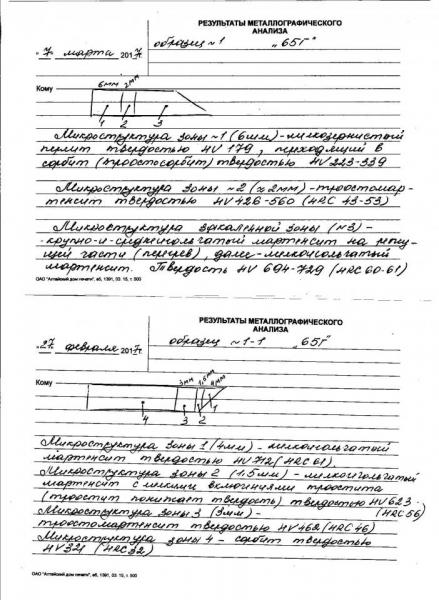

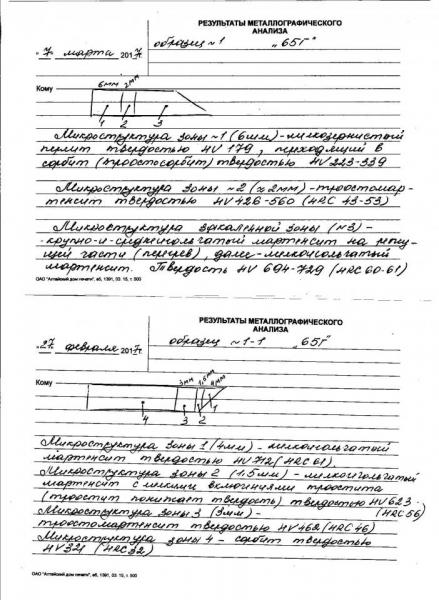

Берем две пары ножей — «образец №1» и «образец №1-1», и термообрабатываем их с разными температурными и временными режимами. Далее шлифуем поверхности образцов под замер твердости на твердомере Роквелл (шкала «С»), и подготавливаем срез в поперечном сечении ножа для микроструктурного анализа.

«Образец №1-1» после термообработки дает твердость режущей кромки 60-61 HRCэ со структурой: мелкоигольчатый мартенсит с отдельными микровключениями троостита.

«Образец №1» после термообработки дает твердость режущей кромки 60-61 HRCэ со структурой: крупно- и - среднеигольчатый мартенсит.

Если смотреть исключительно на твердость, то оба комплекта ножей имеют одинаковую твердость и обязаны эксплуатироваться одинаково, но на практике возникает совершенно другая картина:

Ножи «Образец №1» произведены с нарушением режимов термообработки (перегрев) и будут достаточно легко скалываться в районе режущей кромки даже при

небольшой нагрузке, что обусловлено структурой с увеличенным зерном мартенсита, имеющим. менее прочные связи. Стойкость же таких ножей следующая — вы сможете пробурить некоторое количество лунок и ножи затупятся, а затем придется ставить новые ножи.

Ножи «Образец №1-1», имея мелкозернистую микроструктуру лезвия, при ударах даже с высокой степенью нагрузки, может вначале предварительно деформироваться (имея больший запас пластичности , обусловленный большим количеством связей между зернами) и лишь потом сломаться. При испытаниях на ударную нагрузку такие ножи показывают наилучшие по стойкости результаты.

И ответ на вопрос по загибающимся краям режущей кромки ножей Айсберг.

1. На ножах действительно могут встречаться загибающиеся кончики близко расположенные к поверхности А, в виду того, что нож не закаливается ниже области закалки. (фото №1). В процессе заточки на шлифовальном станке не закаленная часть также проходит процесс заточки, это в свою очередь обуславливается технологией изготовления ножа.

2. В процессе бурения часть поверхности Б, расположенная ниже области закалки не участвует в процессе резания. (нож №1).

3. Были проведены опытные работы и полевые испытания на льду по устранению данного недостатка и в дальнейшем конфигурация ножа будет иметь скошенную часть (поверхность В ), как на образце «НОЖ №2»

Сообщение отредактировал Ksenya: 16 Март 2017 - 17:38

Отправить ЛС

Отправить ЛС

Отправить ЛС

Отправить ЛС